8Dレポートとは、8つのステップで故障分析をした結果をまとめたレポートのことで、アメリカのフォード社によって考案された問題解決フレームワークです。

8Dレポートのメリット

品質トラブルに対して漏れなく対応できるようになることが、8Dレポートを活用するメリットです。

そのため、特に技術者や品質保証部門の人が好んで使う形式になっています。

この記事では、8Dレポートの詳細を解説していきます。

8Dレポートの8Dとは

8DのDは「Descipline」の略で、日本語にすると「規律」という意味になります。

8Dレポートでは、8つのD(規律)にしたがって故障分析をしていきます。

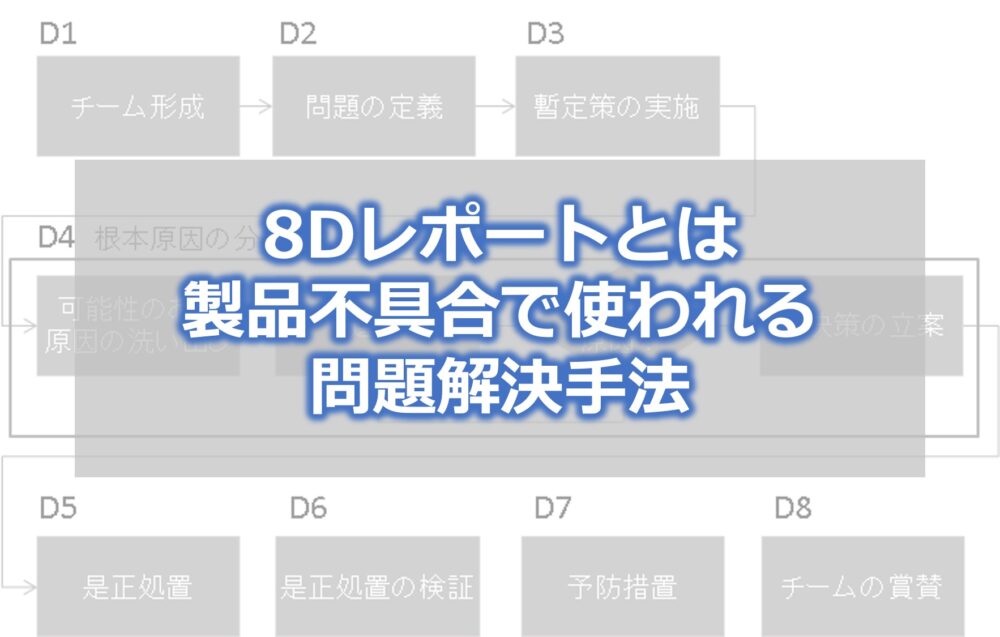

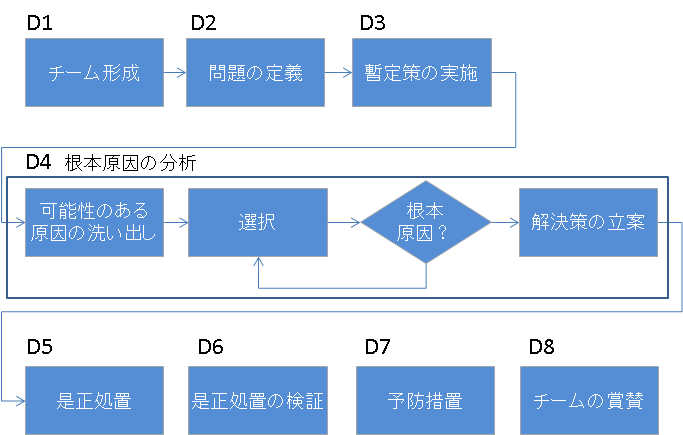

故障発生時のフローの中で8Dレポートは下図のように位置づけられます。

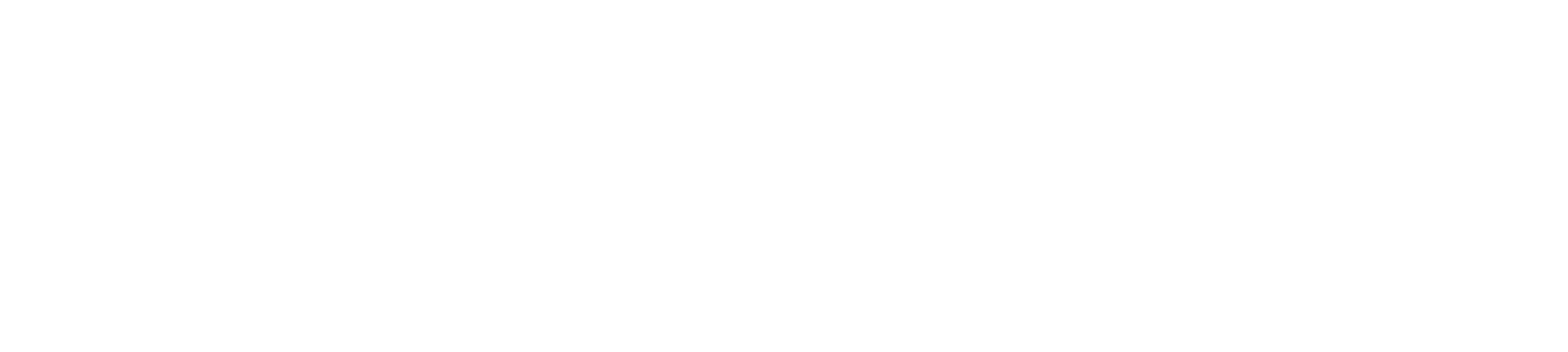

8D問題解決のフローは以下のとおりです。

- D1:チーム形成

- D2:問題の定義

- D3:暫定策の実施

- D4:根本原因の分析

- D5:是正処理

- D6:是正処理の検証

- D7:予防措置

- D8:チームの賞賛

図にすると以下のようになります。

各ステップの詳細を解説していきます。

D1:チーム形成

適切に問題を解決するために8D手順が使用されるわけですが、8Dはチームによって運用されます。

チームは、8Dのプロセスに積極的に関与し、後続のステップにおいて発生するタスクを割り当て可能な能力を持った人に参加してもらう必要があります。

通常は数名によりチームを形成されます。

D2:問題の定義

問題がより明確に定義されればされるほど、その問題が解決される可能性が高くなります。問題は、事実に基づいて解決されていきます。

問題の分解としては、5W2H(Who、What、When、Where、Why、How、How many)、すなわち、誰が、何を、いつ、どこで、なぜ、どのように、どの程度(何回)発生させたのか?の観点で考えるのがよいでしょう。

ここで、可能であれば、想定される原因を特定しておけるとベターです。

D3:暫定策の実施

問題の拡大を防ぐために、応急措置として速やかな対応をします。根本的な原因を特定して、恒久的な是正措置を実施するまでに顧客を問題から守るのに有効です。

故障品に対する対応の場合、暫定策を実施した製品情報(製品コード、ロット番号、日付など)を記録しておく必要があります。

これらの情報は、実行したアクションの有効性を検証するために使用できます。

D4:根本原因の分析

問題を完全に防ぐには、問題の根本的な原因を突き止めて、その原因を除去する必要があります。

場合によっては、複数の根本原因が存在する可能性もあります。

根本原因を特定するには、体系的な分析が必要で、その特定には事実の裏付けをもとに検証される必要があります。

根本原因は他の原因によって隠されることも多く、見つけにくいこともあります。

原因分析として、よく使われるのが、「なぜなぜ分析(5回なぜを繰り返す」、QC7つ道具にもある「フィッシュボーン」なども有効です。

故障分析の場合はFTA(Failure Tree Analysis)の使用も有効でしょう。

D5:是正処置

是正処置をすることによって、初めて根本原因を取り除き、問題が再び起こることを防げるようになります。

是正措置に含まれる各アクションについて、責任者と行動が実施される予定日を明確にする必要があります。

行動が完了したら、実際の実施日と結果を記録する必要もあります。

根本原因が複数ある場合には、通常それぞれに対して是正措置が必要になります。

D6:是正処置の検証

ステップ6Dの目的は、ステップ5Dで取られたアクションが根本原因を本当に除去できているかどうかを確認することです。

根本原因が完全に取り除かれていないことが判明した場合は、追加の対策を検討・実施しなければなりません。

その場合はステップ4Dに戻って、4Dから6Dまでのサイクルを繰り返す必要があります。

D7:予防措置

ステップ5Dのアクションが、既存の問題が再び発生するのを防ぐためのものであるのに対して、ステップ7Dの予防措置は、将来の潜在的な問題の原因を取り除き、同種の問題が起こることを防止するためのものです。

このステップでは、通常FMEA分析(故障モード予測)などを用います。

多くの場合、潜在的な問題は、同種の製品、同種のプロセスに潜んでいるので、そうしたことを洗い出して、同種の問題を再度起こさないようにする必要があるのです。

D8:チームの賞賛

7Dの最後のプロセスまで完了して終わりではなく、7Dまでのタフなプロセスを実行したチームに対する賞賛があって8Dのプロセスは終了します。そして賞賛は同時に、問題解決プロセスを文書化して、組織内の知恵として共有する機会となります。

8Dレポートのフォーマット

英語のページからの引用になりますが、このフォーマットが最もわかりやすくまとまっています。

https://qualitybook.org/8D.htmlから引用

8Dのメリットと運用する上での課題

8Dのプロセスを確実に踏むと、根本原因を解決するための恒久的な是正措置を見つけ、さらに同種の問題発見から解決を導くこともできます。

一方で、このプロセスを運用するには、(シックスシグマもそうであるように)、経験のある人材のサポートのもと適切トレーニングが必要で、運用できる人材を育てるのに時間がかかるという課題があります。

まとめ

8Dレポートのフレームワークは製品不具合に対処するときに効力を発揮します。特に不具合があったときは、応急的な暫定処置と、恒久的な対策というのは分けて考える必要があるものです。

業務上のトラブルや、お客さんとのトラブルも含めて、トラブル対処のひな形として活用してみてはいかがでしょうか。

なお、本ブログでは、8D以外にもさまざまな問題解決手法を紹介しています。あわせてご参照ください。

その他の製造業のフレームワークはこちらから