私は、海外も含めて30-40社のメーカーと一緒に仕事をしてきましたが、製品の品質を確保するためのプロセスはどこのメーカーでも似たようなものです。

そして、市場に出した後の故障等のトラブルを振り返ったときに、どこに問題があったのかも大体似たような結論に行き着きます。

そんな経験から得たことを書いていこうと思います。

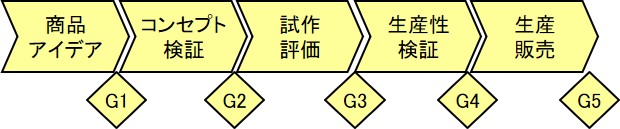

一般的な製品開発のプロセス

メーカーにおける製品開発のプロセスは、メーカーごとに多少の差異はあるものの、ほぼ同じようなプロセスになっています。

会社によっては、ステージゲートシステムという名前でプロセス管理をしているところもありますが、ステージゲートという名前で無くても、似たようなプロセスにはなっています。厳密には、ステージゲートは企画アイデアのスクリーニングプロセスで、品質管理から考えられたプロセスではありませんが。

ステージゲートシステムの詳細はこちらのページを参照ください

そのステージゲートの考え方から抜粋したのが次のプロセスです。

ここに実際どのような製品サンプルを作って品質検証をしていくかをあてはめると、次のようになります。

| コンセプト検証 | デザインプロトタイプを製作し、市場面と技術面でのフィービリティスタディをします。 |

| 試作評価 | 動作プロトタイプを製作して、当初の商品アイデアで考えた内容の実現可能性を検証して、最終的な製品仕様を決めます。 |

| 生産性検証 | 実際の金型と生産ラインを使って製造トライをして、ライントライ品を作り、ライン上の課題と製品初期不良の可能性の洗い出し、製品耐久評価による経年劣化による課題の確認をします。(トヨタ系列ではライントライを号試、できたものを号試品といいます。) |

| 生産販売 | 一連のプロセスの中で、品質上の課題の洗い出しと対策が完了したら、世の中に送り出します。 |

品質保証はプロセス上流で完結させるのが理想

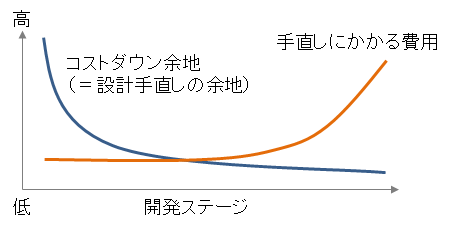

ステージゲートのページにも書いた以下の図からもわかるように開発プロセスは初期であればあるほどトラブル対応費用は少なくて済み、後になればなるほどトラブル対応費用が高額になっていきます。

ここでいう費用とは、お金の話だけでなく、対応するための人×対応するための時間というリソースも含んできます。

これは簡単にイメージできるかと思います。

開発初期(試作評価)の段階で起きたトラブルに対する手直しは、目の前のプロトタイプ1台を直せば済みます。

しかし、金型作製後のトラブルだと、金型の修正とライントライのやり直しの費用が発生します。

さらに、市場に出した後だと、上記プラスアルファで市場に出したものの面倒を見る必要があります。品質問題の内容によっては、最悪リコールということになります。

だから、初期段階で手間暇をかけてトラブルが起きないような設計をすることが、製品トータルのプロセスの中では最も効果的になるのです。

(スマホアプリのようなソフトウェアの場合は、リリースした後にアップデートという方法がありますが、ハードウェアの場合はそうはいきません。)

プロセス上流で品質管理するためにすべきこと

プロセスの上流で品質管理をするために重要なことは、後工程で起こるであろう不具合を上流の段階で解決しておくということです。

そのために、大事になってくることは、以下の2つです。

- 後工程で起きる不具合を適切に予見する

- その不具合が起こりえない設計にする

後工程での不具合はFMEAで予見する

不具合の予見方法として世界的に使われる手法として、FMEAという方法があります。これは故障モード影響解析(Failure Mode and Effect Analysis)のことです。

その製品や製品部位で起こりそうな不具合を想定して、その故障モードがどういう時に、何が要因となって発生して、発生した場合のリスクの大きさがどの程度なのかを一覧にします。

これらの要素にそれぞれ点数をつけて、点数の掛け算が一番大きなものから優先的に対応をしていくという方法です。

FMEAには、DFEMA(Design FMEA)とPFEMA(Production FMEA)があります。それぞれ設計面でのFMEAと生産面でのFMEAで、ディーフィーマ、ピーフィーマども呼びます。

初期段階では設計FMEAがメインになりますが、少なくとも生産場面で起こり得る課題の洗い出しくらいはできていると後工程がスムーズになります。

以下、英語版ですがFMEAのテンプレートの例です。

このように顧客への影響度(SEV)、発生頻度(OCC)、検知可能性(DET)によって点数付けして掛け算で総合スコアを出します。基本的には高い順に対処していきます。

不具合を根本から防ぐにはロバスト設計をする

FMEAで抽出した不具合に対しては、不具合が起こりえないように設計するのが重要です。

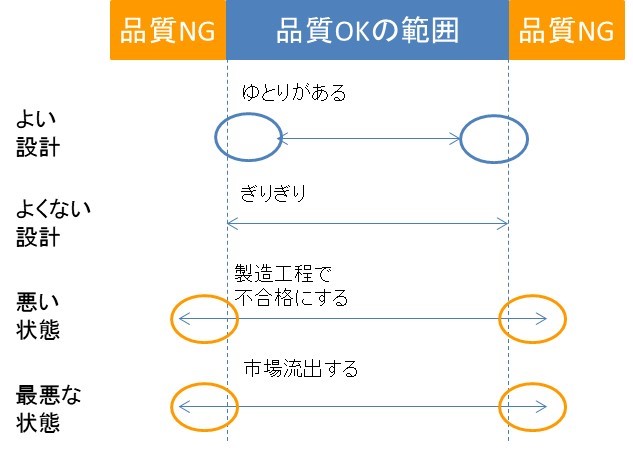

そのときに使われるのがロバスト設計という考え方です。ロバスト設計とは、品質OKの範囲を製品のばらつき上起こりえない範囲まで担保することによって、量産工程で製造されるものが多少ばらついても品質に影響を及ばさないようにするというものです。

概念的に言うと、下図のようになります。

一番上のように、品質OK範囲に対して実際の物にゆとりがある状態が理想です。

一方でよくないのは、二番目のようにぎりぎりの設計になってしまうことです。こうなると、予期せぬばらつきがあったときに製品品質に影響を及ぼしてしまうからです。

三番目の状態は、ばらつきによって不良品が出てしまうという状態です。これはできる限り避けたいですが、設計上やむを得ない場合や、上記のFMEAの結果リスクの低い部位に対してはこのような事が起きる場合もあります。予めわかっておくだけよいでしょう。

そして、最悪なのが四番目の状態で、不良のまま市場に出てしまうものがあるという状態です。

理想的な一番上の状態をいかに設計時点で作れるかが鍵となってくるわけです。

それでも品質不具合が起きる理由

よく製品開発においては、QDCというフレームワークが使われます。

- Q:品質

- D:納期

- C:コスト

などとして、使われます。

この中で、Q:品質をどう確保するかが重要なのですが、往々にしてD:納期、C:コストが優先される結果、Q:品質に重大な抜けが出てしまうのです。

特にD:納期は、検証時間という大事なファクターを犠牲にしてしまうので、Q:品質に与える影響が大きくなりがちです。(C:コストは、Q:品質と両立できるケースも多くありますが、それも納期を犠牲にせずにしっかり検証した結果となることが多いです)

特に先ほどのロバスト設計の検証をやろうとすると、納期とコストがかかります。ここで、納期短縮、コスト削減のためのショートカットをすると、後工程にそのしわ寄せがいく場合があります。

最後はビジネスとしてリスクを許容するか判断する

不具合ゼロの考え方を突き詰めていくと、製品を作らないことが理想になってしまいますが、そういうわけにもいかないでしょう。

全く不具合が無いものを世の中に出すことは難しいので、起こるリスク、そのために必要な資源、その製品からのリターンから、優先順位をつけてビジネスとして総合的に判断するしかありません。

また、ある程度の品質リスクを許容する場合、その不具合が発生したときの市場での対処方法も事前に検討しておく必要があるでしょう。

余談ですが、優秀なベテランの技術者は、FMEAやロバスト設計のようなことを直感的に判断できる能力を持っているので、問題の大きい箇所だけ集中して対処して、短期間でリスクとリターンのバランスをとって製品開発を進めることができます。

私たちの生活への応用

この一連の品質管理、品質保証の考え方は、私たちの生活においても活用できる考え方です。

たとえば、これから新しいビジネスをしたり、転職のような新しい仕事をする際に、次のように考えることができます。

- 各プロセスで何を検証しないといけないか?

- プロセスの中でリスクのありそうな部分は何か?

- それはどのようなリスクか?影響は大きいか?小さいか?(FMEA)

- 多少の変動があっても十分にリスクを吸収できるようになっているか?(ロバスト設計)

重大リスクが明確になると、想定しているリスクが実際に起こらない余裕度をどこに設定するべきか、とれるリスクは何かという観点で考えることもできるでしょう。

その他の製造業のフレームワークはこちらから

統計の基礎、相関係数・標準偏差はこちらから